玻璃模压成形缔造微纳尺度的光影魔术

原创:周天丰-北京理工大学机械与车辆学院教授,博士生导师,国家973计划项目首席科学家。

创新性的模压成形技术能够以较低的成本和较高的效率实现光学微结构阵列的超精密制造,目前基于该技术已经形成了全电机伺服驱动精密模压成形样机,对国内微纳光学器件制造具有重要的意义。

光为眼睛创造了一个缤纷而奇妙的世界。结合光的衍射、折射和反射等性质,以及人眼的视觉特性,研究人员可以实现多种光学功能。尤其是当具体到微纳尺度时,如果将一定数量微纳尺度的透镜和棱镜组合在一起形成某种阵列并进行特殊设计,由于单个微结构的尺度范围与光学波长接近,因此可以实现多种光学功能。

这种阵列被称为微结构光学元件,可以对任意波长光进行物理调控。根据上述原理制成的微透镜阵列背光组模能够使显示屏幕以较小的光源能量,获得较亮、较均匀的显示效果,广泛应用于手机、数码相机等电子设备的液晶显示屏幕的微透镜阵列背光组模。例如,微透镜阵列结构制作的导光板(LGP)可以将点光源或线光源转化为面光源,并减小照明系统的尺寸;手机背光系统中的棱镜膜可以汇聚导光板顶面出射的光,增加手机液晶屏(非主动发光器件)的亮度。此外,光学微结构阵列还适用于机械设计约束,可以实现新型的光学设计概念、集成光学和机械功能等。

然而在微纳尺度,任何一点微小的误差都可能导致无法实现所需的光学效果,如何才能以较低的成本和较高的效率实现光学微结构阵列的超精密制造呢?面对这一艰巨挑战,北京理工大学的研究团队提出了解决方案:采用模压成形技术制造光学微纳结构阵列。具体说来,研究团队建立了面向高性能微纳阵列模具制造的磷化镍(Ni-P)材料强化和超精密微切削理论,以及面向微光学元器件制造的玻璃微纳阵列高效超精密高温模压成形理论,为光学微纳阵列低成本批量生产奠定了科学理论基础。

概括来说,模压成形技术是指对玻璃和模具进行加温和加压,一次性地将光学玻璃模压成可满足特定要求的光学零件,涉及模具材料、玻璃材料和相关设备及工艺参数等诸多挑战。其中微纳阵列模具的超精密制造是实现超精密成形技术的首要基础。

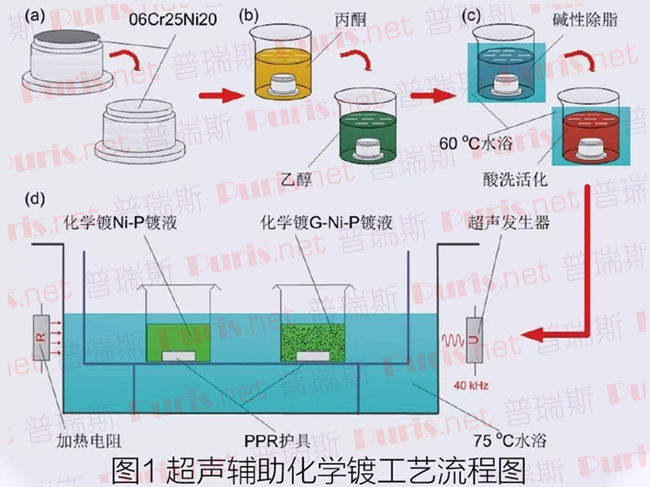

纵观近年来的技术发展,单点金刚石切削是加工微纳结构阵列的首选方法,然而传统模具材料主要是碳化钨、碳化硅,会导致金刚石刀具产生严重磨损,在不允许换刀的前提下难以完成大面积微纳结构加工。磷化镍是一种理想选择:其材料硬度可以达到500~600HV(维氏硬度),可基本满足模压成形技术的硬度要求;具有相对良好的切削性能,更适合单点金刚石切削。确定该材料后,研究团队在模具端部进行化学镀磷化镍,实现了样件制备。在化学镀磷化镍镀层的基础上,通过向镀层中添加第三相,使之与磷化镍合金共沉积从而得到复合镀层,改善镀层的机械性能。石墨烯的杨氏模量高达1000千兆帕(GPa),内在强度高达130GPa,基于其优异的机械性能和独特的二维纳米结构,提出了制备石墨烯-磷化镍复合镀层的方法。采用表面活性剂先对石墨烯进行改性,然后采用对镀液施加循环间歇超声的方式进行化学复合镀。工艺流程如图1 所示。

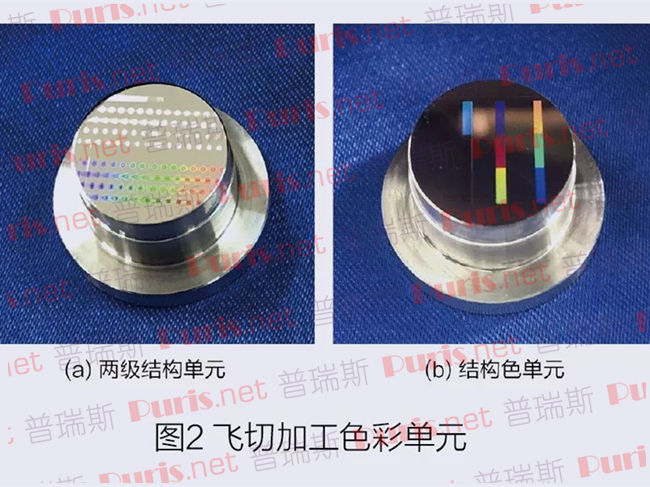

研究团队利用圆弧刀具或三角形金刚石刀具在无电解磷化镍镀层材料上加工出微纳阵列,以此作为微纳阵列模具。首先将磷化镍沉积到不锈钢或超硬合金等基材表面,然后利用多自由度超精密加工中心和圆弧刀具或三角形金刚石刀具对镀层磷化镍材料进行微切削,在镀层上加工出微纳结构阵列。为了减小切削加工过程中的单步材料去除量,研究团队还引入了飞切加工技术进行微结构加工,通过对机床整体结构进行改造,搭建飞切加工平台。结合飞切加工特性进行工艺优化,对沟槽阵列和棱锥阵列的缺陷形成机理进行了分析,最终加工得到大面积、高质量的沟槽阵列与棱锥阵列模具,用于玻璃模压加工。结合飞切加工平台,利用装置的低频振动加工了两级结构及结构色单元,如图2所示。

模压成形技术的另一个重要步骤是将玻璃材料和模具一起加热到玻璃转化温度以上,控制成形压力将微纳阵列模具表面形状复制到玻璃表面,然后冷却取出光学微纳阵列玻璃片。在这个过程中,由于模具材料和光学玻璃材料之间的热膨胀系数存在差异,应力场、温度场和流变场等因素会导致成形误差,模具的磷化镍镀层在高温高压环境下与高粘性玻璃之间易产生分子扩散、亲和融合与粘连粘接的现象。针对这些问题,研究团队测试了玻璃材料高温热塑-粘弹性,利用麦克斯韦修正模型建立了玻璃高温热塑-粘弹性受压变形物理模型。通过有限元仿真技术,计算了模压过程中温度场分布、应力场分布和应变/应变率分布,揭示了模压过程中玻璃材料流动机制和玻璃高温热塑-粘弹性形变机理。

针对模压成形过程中的微纳表面效应导致模具磷化镍微结构与高温高压高粘度热熔玻璃之间存在界面粘接分离作用机制与元素扩散的现象,研究团队采用物理气相沉积(PVD)法在已经加工出的磷化镍镀层微沟槽模具表面镀了铱/铼(Ir/Re)贵金属镀层,可以减小玻璃与模具界面间的摩擦系数,同时隔离模具中磷化镍镀层内磷元素向玻璃表面扩散现象,延长了模具使用寿命。

针对新型碳烧结石墨烯高电导率和热导率等特点,研究团队实现了基于该石墨烯镀层的局部快速加热模压成形技术。利用化学气相沉积方法将该石墨烯镀到单晶硅模具上表面,配合电源和电控压力LabVIEW系统,搭建局部快速加热试验平台。与传统模压成形技术加热整个镜片相比,在通电条件下,局部快速加热模压中的石墨烯成为热量唯一来源。它产生的热一部分传入基底硅中,一部分在空气中耗散掉,主要部分传入光学材料中将其加热。由于光学材料导热率较低,因此只有紧挨着石墨烯的薄薄一层光学材料会升至模压温度,所以称为局部加热。一般来讲,模压中产生残余应力和折射率变化的主要原因是冷却阶段透镜内外冷却速度不一致,而采用石墨烯的局部加热方法可使透镜上层这些不需要复制模具微结构的部分免受加热冷却的工艺过程,从而大大减小整个透镜的残余应力,更能满足光学生产的要求。

在此基础上,研究团队的首席科学家周天丰教授提出了全电机伺服驱动精密模压成形机的设计思想,并研制开发了样机,各项性能指标均达到国际一流水平。该样机采用7台电缸作为模压机构的伺服驱动元件,相比国外气缸驱动的玻璃模压成形设备,更有利于对模压速度、模压位置与成形压力的精密控制。设备使用的工业控制系统比可编程逻辑控制器更利于对模压成形过程进行工艺调试、条件优化以及对工艺数据的导入导出。设备还对加热模块进行了进一步优化,有更宽的温度调控范围,对国内微纳光学器件制造意义重大。

随着科技的发展,微结构光学元件愈发精密化、多样化,对光学微纳阵列元件的超精密制造技术也有越来越高的要求。未来,研究团队将继续从基础理论、制造方法、表征评价体系等方面构建较为完整的玻璃微纳阵列高效超精密模压制造基础,促进以光学微结构阵列为代表的复杂微结构件的精密成形技术发展,提升微纳光学元器件的制造能力和技术水平。终有一天,基于研究团队成果的超精密光学制造技术将为人类带来更加丰富、极致的光影体验。

致谢:感谢国家973计划项目“玻璃微纳阵列高效超精密模压制造基础研究”(项目编号:2015CB059900)的支持。

本文刊登于IEEE Spectrum中文版《科技纵览》2019年3月刊。

如果您对以上技术有兴趣,欢迎与我们取得联络。